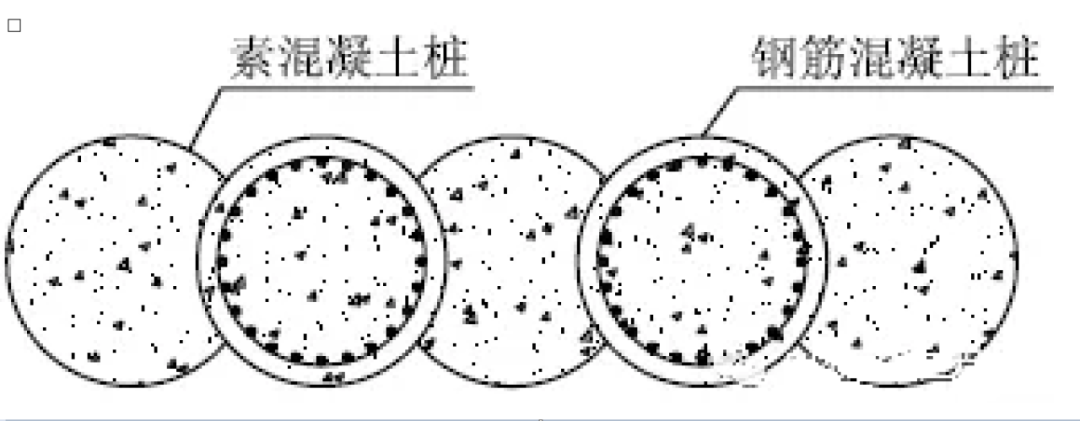

Ściana pali sekcyjnych to forma obudowy wykopu fundamentowego. Pal żelbetowy i zwykły pal betonowy są przecinane i zamurowywane, a pale są układane tak, aby utworzyć ścianę z zazębiających się ze sobą pali. Siła ścinająca może być przenoszona między palami do pewnego stopnia, a jednocześnie, przytrzymując grunt, może skutecznie pełnić rolę zatrzymywania wody i jest odpowiednia do stosowania na obszarach o wysokim poziomie wód gruntowych i wąskich przestrzeniach.

Projekt ściany palisady siecznej

Teoretycznie, ponieważ sąsiednie, proste pale betonowe i żelbetowe zazębiają się, tworząc ścianę, proste pale betonowe i żelbetowe odgrywają rolę połączenia, gdy ściana palowa jest naprężana i odkształcana. W przypadku pala żelbetowego, obecność prostego pala betonowego zwiększa jego sztywność zginaną, co można uwzględnić w obliczeniach metodą równoważnej sztywności, gdy jest to doświadczalne.

Jednakże analiza projektu praktycznego pokazuje, że współczynnik wpływu na sztywność prostego pala betonowego wynosi zaledwie około 15% w przypadku pojawienia się pęknięć na dnie wykopu. Dlatego przy dużym momencie zginającym sztywność prostego pala betonowego nie może być uwzględniona. Przy małym momencie zginającym, wpływ sztywności prostego pala betonowego można odpowiednio uwzględnić przy obliczaniu odkształcenia rzędu pali, a sztywność pala żelbetowego można pomnożyć przez współczynnik poprawy sztywności wynoszący 1,1–1,2.

Budowa ściany z pali sekcyjnych

Pale proste są zalewane betonem o podwyższonej odporności na wrastanie. Część betonowa przecinająca sąsiednie pale proste jest przecinana przez wiertło rurowe przed wstępnym osadzeniem pali prostych, a następnie wlewane są pale pośrednie, aby zapewnić okluzję sąsiednich pali.

Proces budowy pojedynczej ściany z pali sekcyjnych przebiega następująco:

(a) Wiertło zabezpieczające na miejscu: Gdy ścianka prowadząca będzie wystarczająco wytrzymała, użyj dźwigu, aby przesunąć wiertło na miejsce i ustaw środek uchwytu głównej rury nośnej w środku otworu w ściance prowadzącej.

(b) Formowanie otworu w pojedynczym palu: Podczas wciskania pierwszej sekcji cylindra ochronnego (głębokość 1,5–2,5 m) wiadro łukowe pobiera grunt z cylindra ochronnego, chwyta go, kontynuując wciskanie, aż pierwsza sekcja zostanie całkowicie wciśnięta (zazwyczaj pozostawiając 1–2 m nad ziemią, aby ułatwić połączenie cylindra) w celu wykrycia pionowości. Po pomyślnym przejściu testu podłącza się drugi cylinder ochronny i tak dalej, aż ciśnienie osiągnie projektowaną wysokość dna pala.

(c) Podnoszenie klatki stalowej: W przypadku pala B klatkę zbrojeniową należy umieścić po dokonaniu oceny otworu. W tym momencie wysokość klatki zbrojeniowej powinna być prawidłowa.

(d) Iniekcja betonu: Jeżeli w otworze znajduje się woda, należy zastosować metodę iniekcji betonu podwodnego; jeżeli w otworze nie ma wody, należy zastosować metodę perfuzji suchego otworu, zwracając uwagę na wibracje.

(e) Wciąganie bębna do stosu: podczas wylewania betonu należy wyciągnąć cylinder ochronny i zwrócić uwagę, aby spód bębna ochronnego znajdował się ≥2,5 m pod powierzchnią betonu.

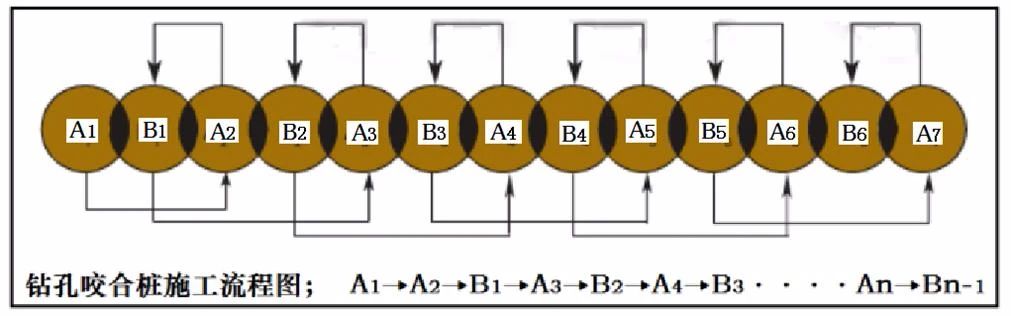

Proces budowy rzędów pali przebiega następująco:

W przypadku szeregu pali okluzyjnych proces budowy wygląda następująco: A1→A2→B1→A3→B2→A4→B3 itd.

Konkretne wskaźniki kluczowe:

Aby określić czas opóźniania wiązania betonu w przypadku pala A, należy obliczyć czas opóźniania wiązania betonu w przypadku pala A zgodnie z poniższym wzorem, po wyznaczeniu czasu t potrzebnego do utworzenia pojedynczego pala A i B:

T=3t+K

Wzór: K — czas rezerwowy, na ogół 1,5t.

W procesie formowania się otworu w palu B, ponieważ beton w palu A nie jest całkowicie zestalony i nadal znajduje się w stanie płynnym, może on wpadać do otworu w palu B z przecięcia się pali A i B, tworząc „napięcie rurowe”. Środki zaradcze to:

(a) Kontroluj opad betonu w pala A <14 cm.

(b) Obudowę należy włożyć co najmniej 1,5 m poniżej dna otworu.

(c) Obserwuj, czy górna powierzchnia betonu pala A osiada w czasie rzeczywistym. W przypadku stwierdzenia osiadania, wykop pod pal B należy natychmiast przerwać i, dociskając cylinder ochronny tak mocno, jak to możliwe, zasypać pal B ziemią lub wodą (równoważąc ciśnienie betonu w palu A), aż do zatrzymania „naporu rury”.

Inne środki:

W przypadku napotkania przeszkód podziemnych operator może podnieść się w dół otworu, aby usunąć przeszkodę, ponieważ ściana pali sekcyjnych wyposażona jest w stalową obudowę, gdy uzna, że otoczenie jest bezpieczne.

Możliwe jest podniesienie założonej klatki stalowej podczas wyciągania obudowy pala w górę. Można zastosować środki zapobiegawcze w celu zmniejszenia wielkości cząstek kruszywa betonowego słupka B lub przyspawać do spodu klatki stalowej cienką blachę stalową, nieco mniejszą od niej samej, aby zwiększyć jej odporność na unoszenie się.

Podczas budowy palisady siecznej należy nie tylko uwzględnić powolny czas wiązania prostego pala betonowego, zwrócić uwagę na czas budowy sąsiedniego prostego pala betonowego i żelbetowego, ale także kontrolować kąt pionowy pala, aby zapobiec niemożności wykonania pali żelbetowych z powodu nadmiernego wzrostu wytrzymałości pala betonowego. Lub z powodu dużego odchylenia prostopadłości gotowego prostego pala betonowego, co skutkuje słabym efektem wiązania z palami żelbetowymi, nawet przeciekanie wykopu fundamentowego nie jest w stanie powstrzymać wody i awarii. Dlatego należy podjąć rozsądne kroki w celu budowy palisady siecznej i sporządzić dokumentację budowy, aby ułatwić płynny montaż. Aby kontrolować dokładność wykonania otworu w palu zamykającym, aby spełnić wymagania projektowe i powiązane specyfikacje, należy wdrożyć kontrolę dokładności wykonania otworu w całym procesie. Na maszynie do formowania pali można zawiesić dwie kolumny liniowe, aby kontrolować prostopadłość zewnętrznej ściany cylindra ochronnego południe-północ i wschód-zachód, a dwa klinometry można wykorzystać do sprawdzenia prostopadłości otworu. W przypadku stwierdzenia odchylenia należy dokonać korekty i regulacji.

Podobnie jak w przypadku budowy podziemnej ściany ciągłej, w przypadku budowy ściany z pali sekcyjnymi w pełni obudową, konieczne jest również wykonanie ściany prowadzącej przed wierceniem pala. Ściana ta zapewnia kontrolę położenia płaszczyzny wierconego pala okluzyjnego i służy jako platforma dla maszyn budowlanych, zapobiegając zawaleniu się otworu, zapewniając pionową obudowę pala w ścianie z pali sekcyjnymi oraz płynną pracę wiertnicy z palisandrowymi w pełni obudową. Wymagania konstrukcyjne ściany prowadzącej można znaleźć w odpowiednich wymaganiach dotyczących podziemnej ściany szczelinowej.

Czas publikacji: 17-11-2023